Doğru kullanım için ipuçları

Bir testereden en iyi performansı almak için aşağıdaki basit talimatlara uymanızı öneririz:

Makine iyi durumda olmalıdır, titreşim olmamalıdır.

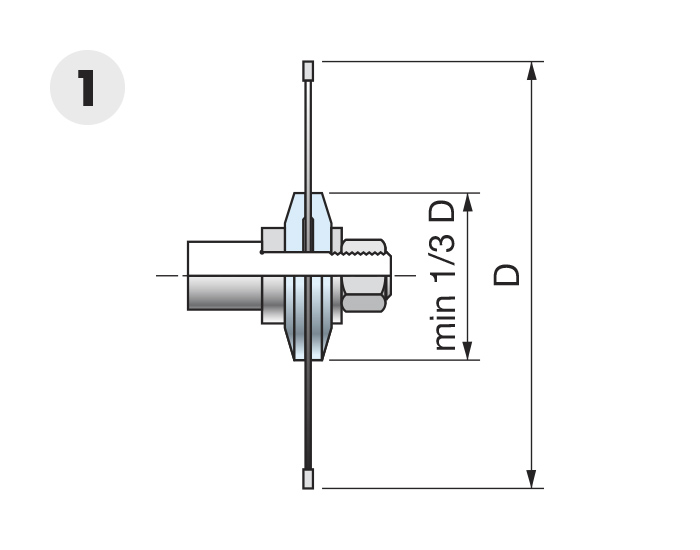

Bıçağı sabitlemek için kullanılan flanşlar aynı çapa sahip olmalıdır ve bu bıçak çapının en az 1/3’ü olmalıdır. (Şekil 1)

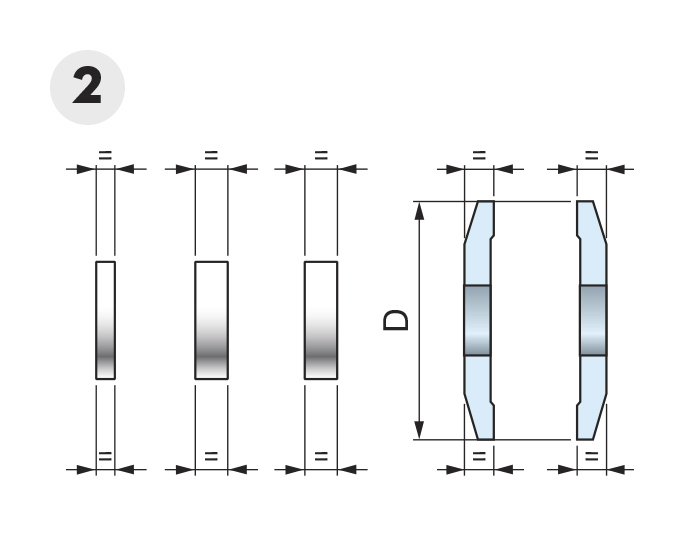

Flanşlar birbirlerine paralel olmalıdır. Ayrıca bir mastar kullanarak çaplardaki, yanlardaki toleransları ve eş merkezliliği kontrol edin. (Şekil 2)

Mesafe parçaları tamamen paralel olmalıdır. (Şekil 2)

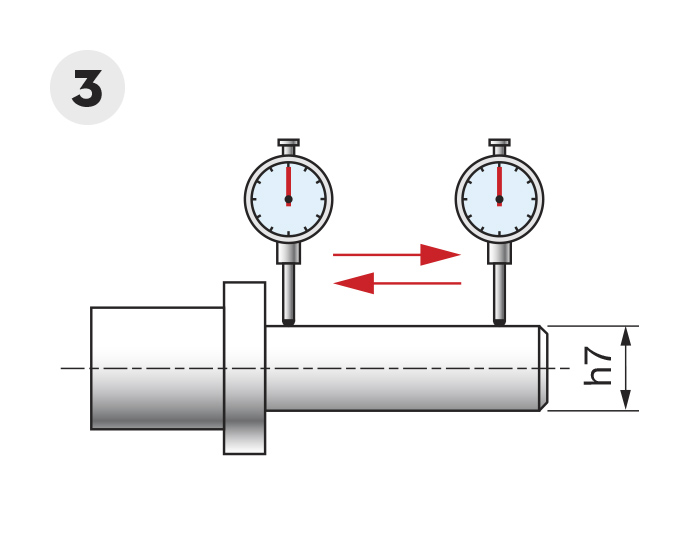

Fener mili tam düz ve H7 toleransında olmalıdır. (Şekil 3)

Sürekli kullanım sonrasında, bıçağı çıkarın ve biriken reçinenin temizlendiğinden emin olacak şekilde uygun bir solven ile temizleyin. Sentetik kaplamalı (permaSHIELD) bıçaklar için sıcaksu kullanılması yeterlidir. Her durumda, kostik soda içeren solvent kullanmaktan kaçının.

Bıçaklar körleştikleri anda orjinal diş açılarını koruyarak yeniden bilenmelidir.

Bileme için her zaman doğru taşlama çarklarını ve çok fazla soğutma sıvısı kullanın.

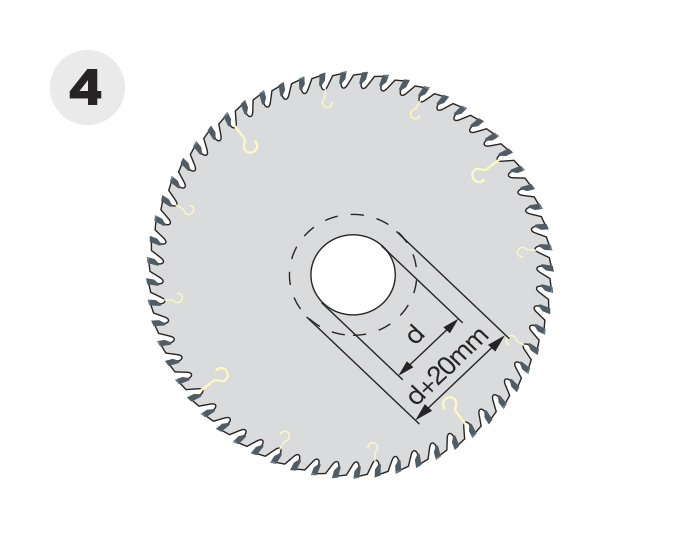

Bıçağın maksimum yeniden işlenmesi orjinal delik ölçüsünün 20mm’sidir. Bu değer üzerinde, bıçak orjinal ayarını kaybedecektir ve genel performansı etkilenecektir. (Şekil 4)

Mesafe parçalarını ve flanşları her zaman temiz tutun.

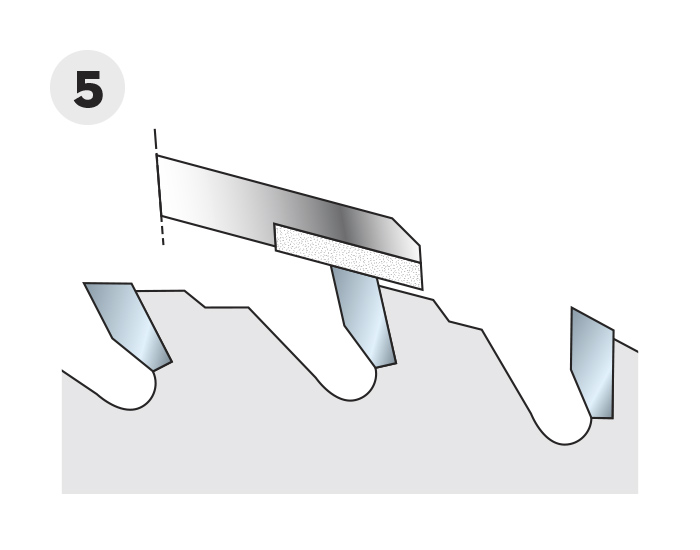

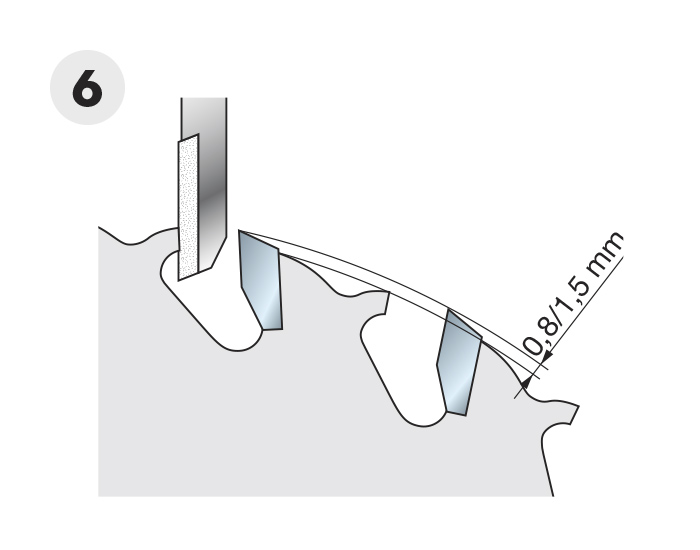

Bileme sırasında dişin kenarı ihtiyaç olandan fazla indirilmemelidir. Bu işlem kesinlikle elle olmadan uygun hassas bir makine ile yapılmalıdır. Ucun kırılması ve bıçak dengesinin bozulması riski mevcuttur. (Şekil 5-6)

Dilme makinelerinde, besleme yolu sabit masa ile hizalanmalıdır.

Malzemenin kesimine başlamadan önce bıçağın makine teknik özelliklerine uygun şekilde kilitlendiğinden emin olun.

MASA TESTERESİNDE TESTERE BIÇAĞI HİZALANMASI

Eğer testere bıçağı ile testere masaya ve sınır doğru hizalanmamışsa, ciddi bir kaza meydana gelme riski (örneğin, sert geri tepme) veya iş parçasının yanması veya parçalanması riski mevcuttur. Yapmanız gereken ilk şey talimat sayfasını dikkatli bir şekilde okumaktdır. Bu kısımda önerilen düzeltmelerin anlaşılması için bu gereklidir.

Aşağıdaki talimatları gerçekleştirmeden önce başlatma düğmesinin kapalı ve makinenin prize bağlı olmadığından emin olun.

TESTERENİN MASAYA MONTE EDİLMESİ

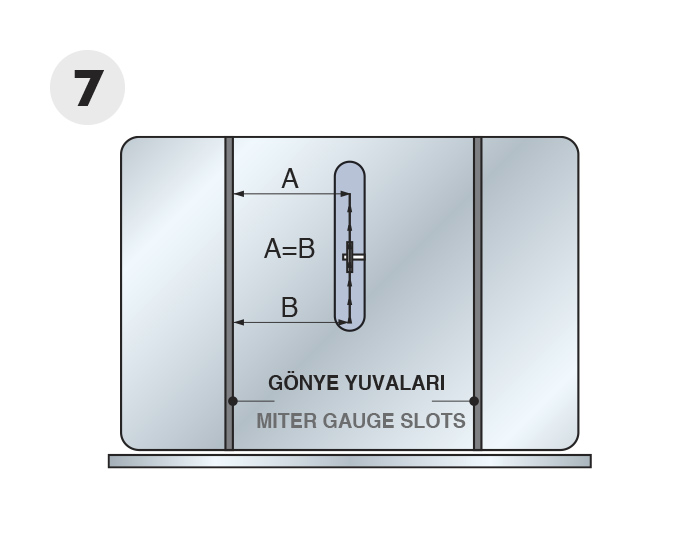

Testerenizi monte ederken hassas ölçüm aletleri kullanmanızı öneririz. Makineye monte etmeden önce testereyi iyi bir şekilde temizleyin. Terstereyi kirişe monte edin. Kirişi maksimum yüksekliğe ayarlayın. Mevcut olan en hassas ölçüm aletlerinin yardımıyla, testerenin gönye yuvaları ile hizalanmış olduğunu doğrulayın (Şekil 7). Gereken şekilde ayarlayın. Bu adım maksimum yüzey kalitesi ve boyuna kesim için korumanın ayarlanması amacıyla gereklidir.

KORUMANIN BOYUNA KESİM İÇİN KONUMLANMASI

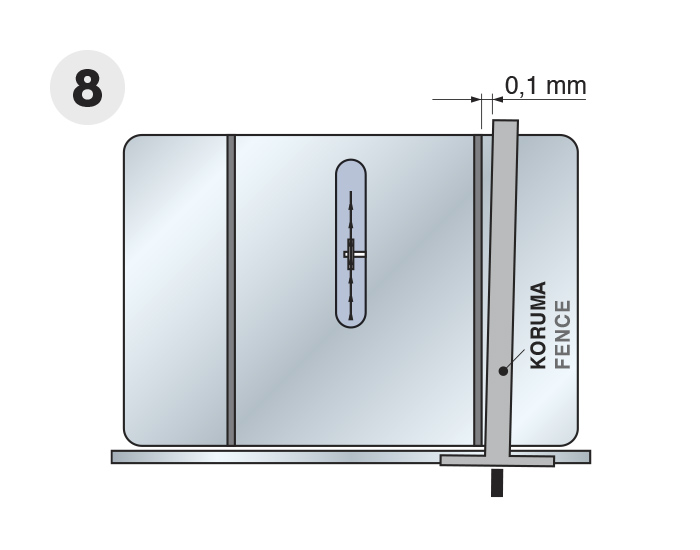

Testereyi gönye yuvalarına göre parlel şekilde ayarladıktan sonra korumanın ayarlanması ile devam edebilirsiniz. Krouma idealde testereye paralel olmalıdır. Ancak ‘tamamen’ kılavuzlama mümkün olamayacağı için kesimin çıkış tarafında hafif bir boşluk bırakılması gereklidir, böylece ağacın testere ile koruma arasında skışması engellenmiş olur.

Korumayı 0,1 mm boşluk ile gönye yuvalarına hizalanmış olacak şekilde ayarlayın

(Şekil 8; doğru ayar için makine kullanma kılavuuna bakın).

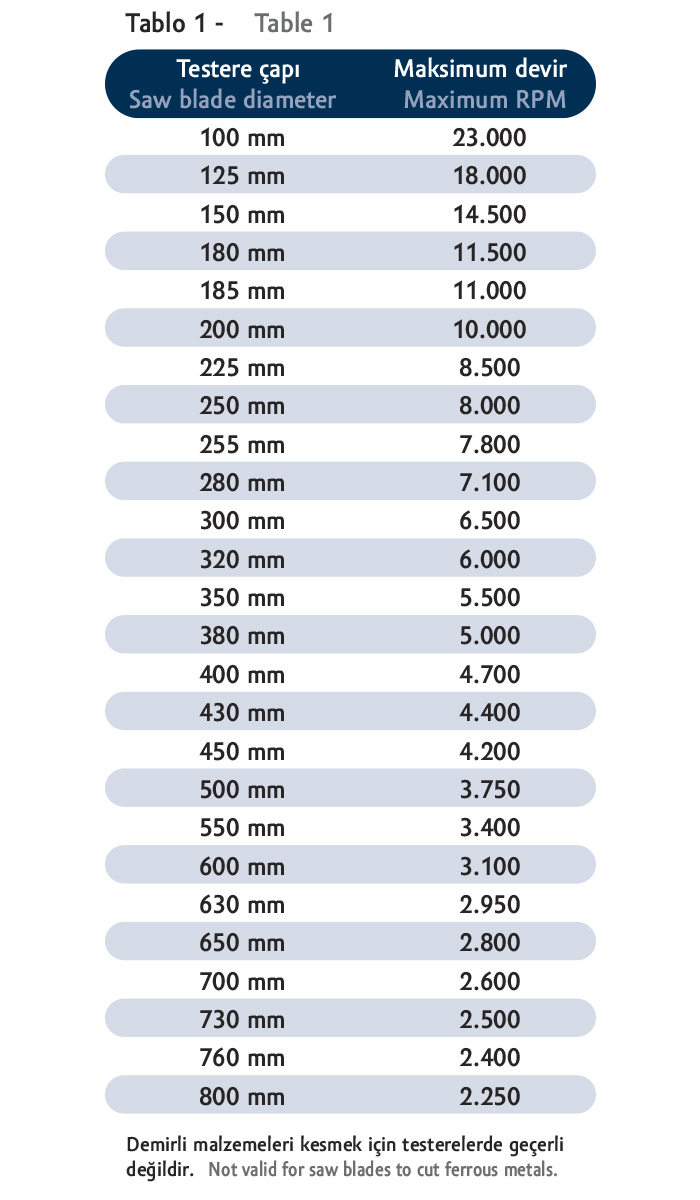

Yatar makinenin maksimum devri bıçağın çapına göre farklılık gösterir (Tablo 1). Eğer bu limiti geçerseniz, testere özelliklerini kaybedecektir, bu da kesme kalitesini ve bıçağın kullanım ömnürü etkileyecektir, aynı zamanda kullanıcıların ciddi şekilde yaralanma riski ortaya çıkacaktır.

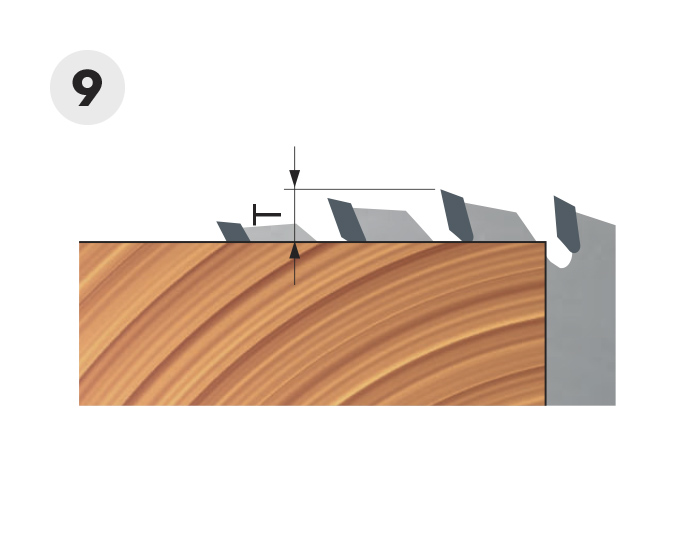

İş parçasına göre testerenin izdüşümü (T) en az bıçağın dişinin yüksekliğine eşit olmalıdır (Şekil 9). Kesme yüzey kalitesini iyileştirmek için testerenin iz düşümünü artırın veya azaltın.

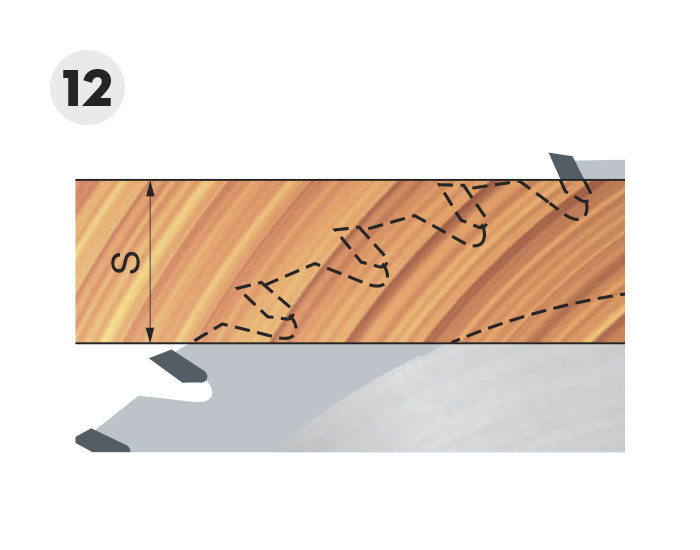

Kesen diş sayısı (aynı anda ağacı kesen dişler – şekil 10) 3 ile 4 arasında olmalıdır. Kesen diş sayısı üçten az olursa, bıçak titremeye başlar ve bu da eşit olmayan kesime yol açar. Eğer daha kalın iş parçalarını kesmek (S – şekil 12), ancak aynı çapta testere kullanmak istiyorsanız, daha az dişe sahip bir bıçak kullanın. Eğer daha düşük kalınlıkta iş parçalarını kesmek, ayrıca aynı çapta testere kullanmak istiyorsanız daha fazla dişe sahip bir testere kullanın.

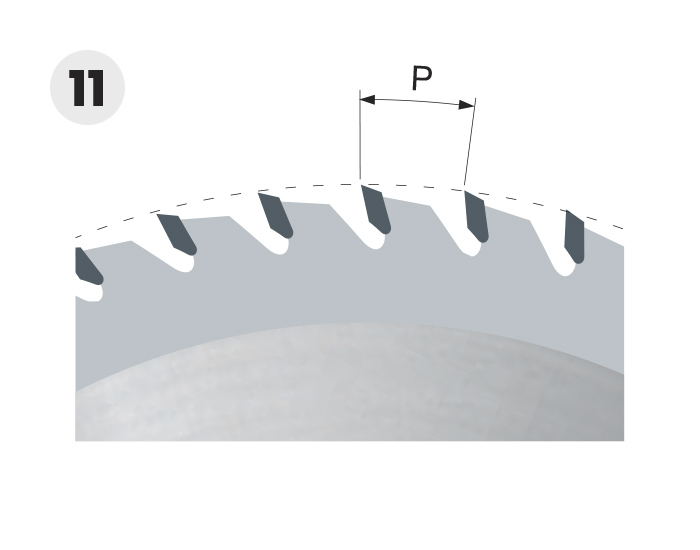

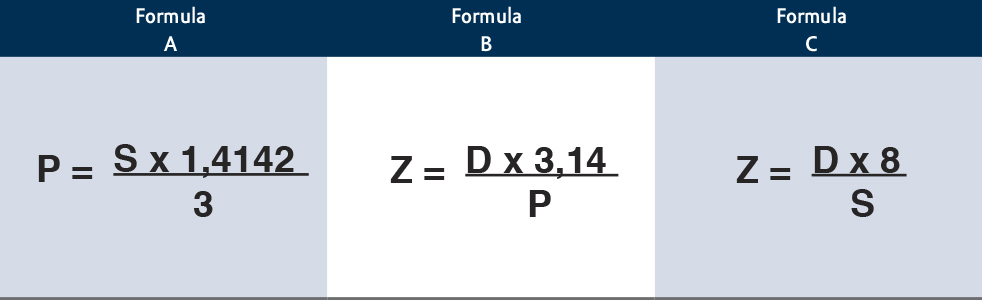

Bıçağın hatvesini (P) elde etmek için (dişler arasındaki mesafe: şekil 11) – (‘a’ formülüne bakınız) iş parçasının kalınlığını 1,4142 ile çarpın ve 3 ile (3 dişli kesme istiyorsanız) veya 4 ile (4 dişli kesme istiyorsanız bölün).

Formül ‘b’: testerenin diş sayısını (Z) hesaplamak için, testerenin çapını (D) 3,14 (pi) ile çarpın ve önceki formülde hesaplanan testerenin hatvesi ile bölün. Daha kısa formül olan ‘c’, iş parçasının çapı ve kalınlığının bilindiği durumlarda testere diş sayısını elde etmenize imkan tanır.

KAMA

P = Hatve

S= İş parçasının kalınlığı

Z= Testeredeki diş sayısı

D= Testerenin çapı

DİKKAT ! Bu formüller enine kesim ve diğer ağaç kompozitlerinin (mdflam, kontrplak, suntalam ve lamine paneller) kesilmesi için geçerlidir ve boyuna kesim için uygulanamaz

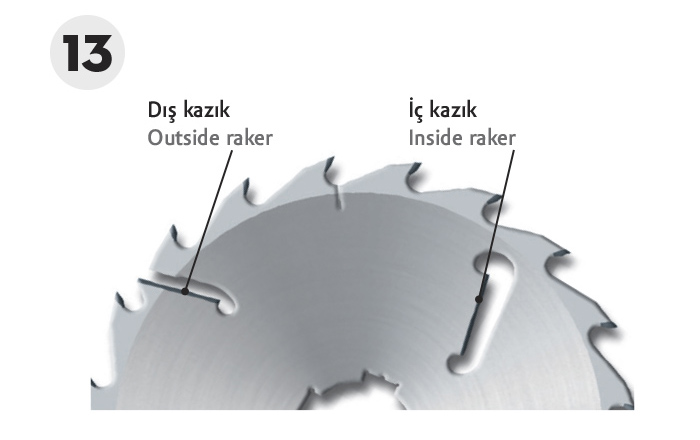

Kazıklar (Şekil 13) donanım içerisnden bulunan ve sadece ağaç kesimi için testereye lehimlenmiş uçlardır. Bıçağın deforme olmasına neden olan aşırı ısınma ve sürtünmeyi önlemek için testere gövdesi ile iş parçası arasında bir mesafenin korunmasına yardımcı olurlar.

Çoklu dilme makinelerinde kullanılan testerelerde ağacın gevşek budaklara sahip olduğu durumlarda geri tepme önleyici cihaz önerilir.

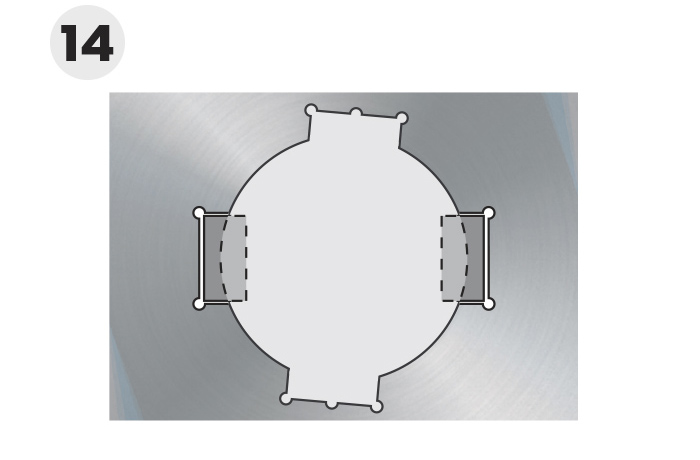

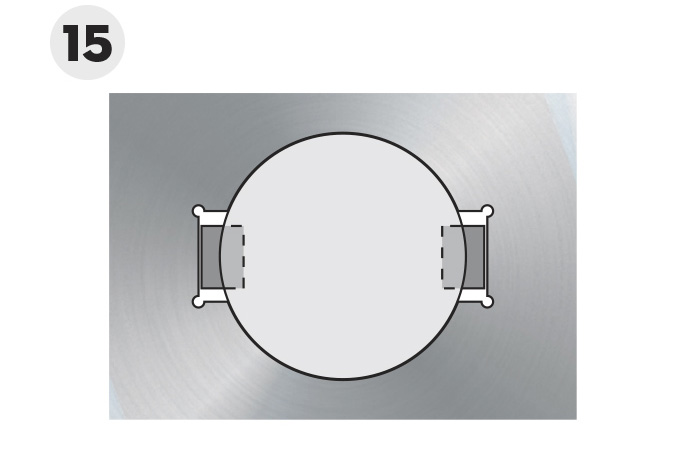

Kama yuvaları bıçak yuvalarına (Şekil 15) göre aynı ölçüde (Şekil 14) veya daha küçük olduğu için bıçak ve koruma arasında kamalar ile hizalama her durumda mükemmeldir.

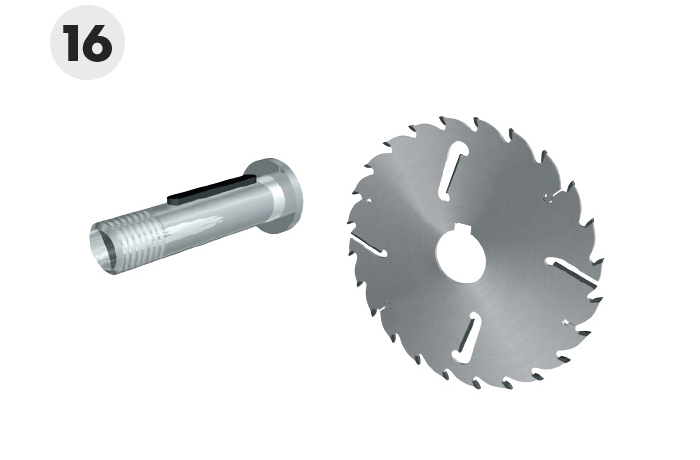

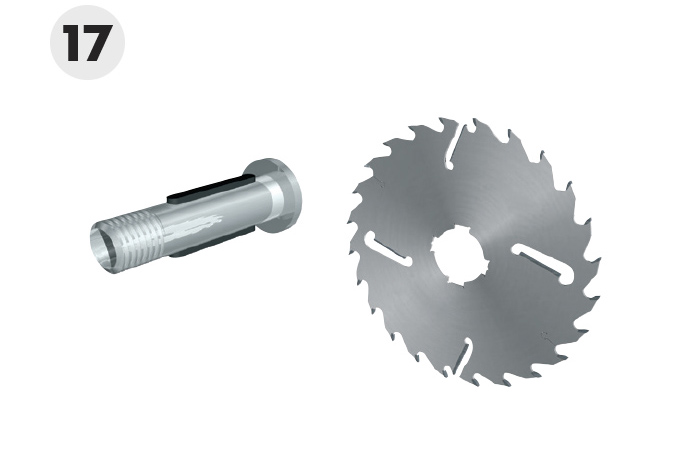

1 kamalı korumaya sahip makinelerde, sadece 1 kama yuvasına sahip bıçakları monte edebilirsiniz (Şekil 16); 2 kamalı koruma sahip makinelerde, sadece 2 veya 4 kama yuvasına sahip bıçakları monte edebilirsiniz (Şekil 17).

2 kamaya sahip bir testereyi 1 kama yuvasına sahip bir korumaya monte edemezsiniz, çünkü eşleşme dengeli olmayacaktır.

Çoklu dilme testerelerin kullanılması durumunda, alternatif kamalar ile monte edilmeleri önerilir (Şekil 18)

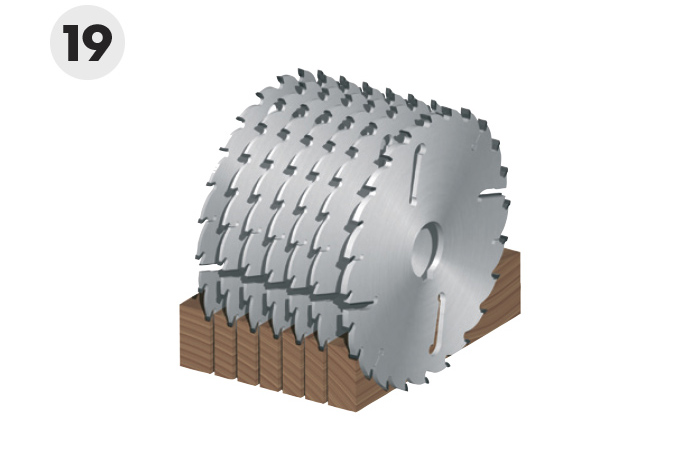

Kenar bıçağı, ağır yük kullanımında eğik döşemelerin yarattığı yanal kuvvetlerin doğru dağılmasını sağlar. Kenar bıçağı çoklu dilme makinesinin kılavuz tarafındaki ilk bıçak olmalıdır.

Kenar bıçağını her zaman bir set çoklu dilme bıçağı ile birlikte kullanın (Şekil 19).

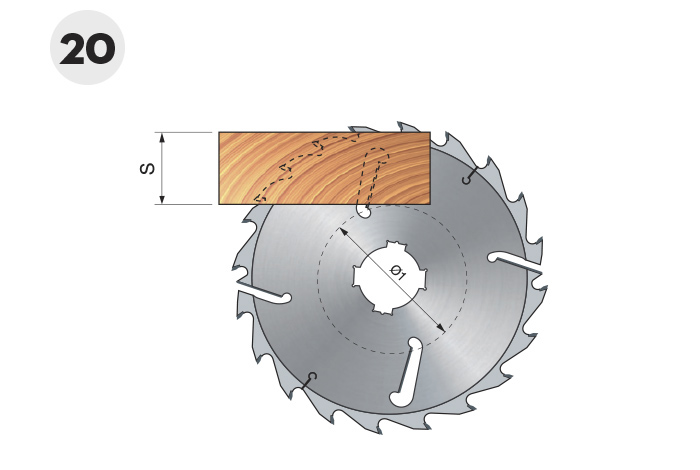

Çoklu dilme testerelerde, iş parçasının kalınlığı (S) bıçağın çapına (Ø) ve minimum kazık çapına (Ø1) göre farklılık gösterir (kazıkların pozisyonu bıçaktan bıçağa değişiklik gösterir – Şekil 20)